热固性树脂复合材料研究进展

热固性树脂复合材料研究进展

芳纶复合材料可按基体材料的不同类型分为橡胶基复合材料、金属基复合材料、无机非金属基复合材料和树脂基复合材料等。其中,对位芳纶树脂基复合材料具有高强高模、轻质等优异性能,因此已被普遍应用于军用、航空航天等领域 ,成为国内外学者广泛关注的研究热点。芳纶分子具有高取向度、高结晶度的刚性苯环结构,但其分子表面的极性弱、活性基团少,导致芳纶与树脂基体的粘结性能较差、层间剪切强度偏低。因此,需要通过选择适宜的树脂基体或是对纤维表面进行改性等途径,改善对位芳纶树脂基复合材料的界面性能,从而使其综合性能得以充分发挥 。本文以多种常见的热固性树脂作为代表,综述了对位芳纶树脂基复合材料相关的新技术研究进展。

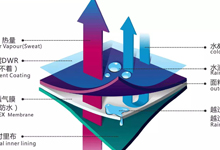

图片

1

环氧树脂

Oliwa研究了改性铝硅酸盐(包括季铵盐和季鏻盐改性的亚美尼亚膨润土)对芳纶/环氧树脂 复合材料力学性能和形貌的影响。结果表明,复合材料力学性能随树脂基体中的改性膨润土负载量的增加而提高。其中,季铵盐含量为3 wt.%的复合材料力学性能得到显著的改善,其抗拉强 度为302.9 MPa(提高30%),杨氏模量为16.3 GPa(提高17%),弯曲模量为23.4 GPa (提高12.5%),面内剪切强度为22.8 MPa(提高 24.5%),面内剪切模量为677.2 MPa(提高42%)。

Mourad等研究了纳米填料对Kevlar (美国杜邦公司生产的一种芳纶) KM2plus复合材料的 抗冲击和能量吸收性能的影响。结果表明,在环氧树脂基体中添加少量纳米填料能有效提高芳纶/ 环氧树脂复合材料的裂纹扩展阻力和层间剪切强度。此外,破损层数和面积随填料含量的增加而降低,说明该复合材料的能量吸收性能也得以改善。将Taraghi等人 的结果与此研究进行对比,发现Kevlar KM2plus/环氧树脂复合材料的佳纳米填料为0.3~0.5 wt.%的多壁碳纳米管。

刘吉凯采用对位芳纶布增强环氧树脂预浸料为原料,通过模压成型工艺制备了复合材料层 合板,并考察了层合板的力学性能与阻燃性能。结果表明,当模压温度为160℃、保温固化90 min、成型压力为0.8 MPa时,综合力学性能优,其拉伸强度、压缩强度、压缩模量、弯曲强度和短梁剪切强度分别达到峰值504.5 MPa、170.5 MPa、29.1 GPa、442.1 MPa和33.0 MPa。此外,该层合板的极限氧指数为44.57%,垂直燃烧等级可达V-0级,具有优异的耐热和阻燃性能。

陈超峰等研究了国产芳纶Ⅲ、对应织物及其3233中温环氧树脂复合材料层压板的基本性 能。表征结果显示,三种规格纤维(F-3/23 tex、F-3/44 tex和F-3/135 tex)的断裂强度均在 28.7 cN/dtex以上,对应的三种织物(F-3P60、F-3S120和F-3S175)拉伸断裂强度较高,其中F-3S175的经向拉伸强度高达4499 N/25 mm, 较进口芳纶Ⅱ-914织物提高81.7%。三种织物复合材料(F-3P60/3233、F-3S120/3233和 F-3S175/3233)性能稳定,其中湿态条件的压缩强度较室温条件依次降低41.6%、41.0%和 40.5%。

Ayten等通过数值模拟和实验分析,研究了 厚度为2~6 mm的芳纶/环氧树脂复合材料的准静态穿透行为。通过拉伸、压缩和平面剪切等各种力学试验,获得了用于数值模拟的材料模型参数。结果显示,复合材料的大拉伸、压缩和剪切强度分别为577 MPa、110 MPa和125 MPa。由于模拟结果与实验数据相符,因此数值模拟有望准确预测具有不同冲孔比的各种样品的准静态穿透行为。

Suresh等采用手工铺层法制备了含不同质 量比(2 wt.%、4 wt.%、6 wt.%)碳化硅的三 种芳纶/环氧树脂复合材料样品,对其进行力学性 能表征(如拉伸和弯曲强度),并与数值模拟分 析结果进行比较,发现实验数据与仿真结果吻合 较好。其中,添加6 wt.%碳化硅的芳纶/环氧树 脂复合材料表现出优异的力学性能,其拉伸强度 和弯曲强度分别为298.22 MPa(提高16%)和 232.39 MPa(提高32%)。

Lei Yang等使用芳纶增强环氧树脂经手工铺层制成层合板,并对层合板的低速冲击性能进 行了实验和有限元分析研究。采用落重试验机对不同厚度的层合板进行不同冲击能量的冲击试验。试验结果表明,大冲击力随冲击能量和层合板厚度的增加而增大。同时超声C扫描结果证明, 在较高的冲击能量下层合板损伤面积更大。此外,模拟分析结果与实验结果吻合较好,验证了该文建立的计算模型用于预测芳纶增强复合材料低速冲击性能的有效性。

李翠玉等依次使用Li Cl乙醇溶液和硅烷偶联剂(KH560)乙醇溶液改性芳纶,并对微观形 貌、接触角、单纱强力、H试样抽出力及复合材料的拉伸性能进行表征。5%KH560乙醇溶液处理芳纶后,纤维表面粗糙度增加,且接触角由原始试样的76°下降为47°(降低38.16%),纤维表面的润湿性得到显著改善。此外,改性芳纶的抽出力增大了43.55%,而其复合材料的拉伸强度则提高了54.26%,说明经此工艺处理后的纤维与树脂的界面粘结力明显增加。

庄群等采用氧等离子体技术处理芳纶1414 平纹织物后,再与E44环氧树脂制成了一种可用 于民用防护服领域的芳纶/环氧树脂复合防刺材料。等离子体处理后的复合材料拉伸强度由未处 理前的380 MPa上升至410 MPa,提高了7.89%。防刺性能测试结果显示,样品的穿刺深度为4.8 mm,已达到美国防刺服标准所规定的“24J 动能下,人体刺穿深度不超过7 mm”的指标。

李明明等研究了基体韧性对芳纶Ⅲ复合材料力学性能的影响。随着环氧树脂基体韧性的增 大,复合材料的层间剪切强度依次提高(分别为 40.1 MPa、44.8 MPa和49 MPa)。进一步研究层间剪切破坏过程中的声发射特性参数,发现当基体韧性提高,复合材料破坏的声发射事件数明显减少,其基体开裂及界面脱粘的程度显著减轻,证明基体韧性更好的复合材料抗开裂性能更佳,有利于提高复合材料的层间剪切性能。

环氧树脂作为对位芳纶/热固性树脂复合材料主要的树脂基体,目前已有大量的相关研究及 文献报道。其中,较为热点的研究方向主要涉及: (1)树脂基体改性;(2)芳纶纤维改性;(3)数 值模拟研究;(4)复合材料成型工艺研究。未来的国防、航天等尖端工业领域,对高性能纤维增 强复合材料的性能要求将会逐步提升,因此未来研究应着眼于开发更高性能化的纤维及树脂体系,以期进一步提高对位芳纶/环氧树脂复合材料的综合性能。此外,对位芳纶/环氧树脂复合材料相关的数值模拟领域仍存在巨大的研究潜力,可靠的数值模拟结果将对后续进一步的实验研究产生良好的指导意义。

2

不饱和聚酯树脂

Hazarika等采用低温水热法在芳纶(KF) 表面生长氧化锌(ZnO)纳米棒,并通过真空辅助树脂传递模塑工艺将改性芳纶与聚酯树脂 (PES)制成复合材料。添加氧化锌纳米棒显著提高了复合材料的穿透极限、抗冲击性能、拉伸强度及模量,其中氧化锌生长快的KF/ZnO/PES 复合材料吸收的冲击能量比KF/PES复合材料增加了60.21%。表面功能化的芳纶与聚酯树脂之间的界面相互作用增强,使得复合材料的力学性能和热性能明显改善。

Isa等研究了纤维类型对不饱和聚酯复合材料性能的影响。复合材料样品采用手工铺层方式进行制备,并按照美国材料与试验学会(ASTM)标准对样品进行测试。实验结果显示,在所有被测复合材料中,Kevlar 49纤维增强不饱和聚酯复合材料的抗拉强度高,可达370.19 MPa。

不饱和聚酯树脂本身具有质轻、耐腐蚀性好等优良性能,而经过与纤维制成复合材料后,能 进一步提高其力学性能,从而拓宽应用范围。长期以来,伴随高性能复合材料的发展,对位芳纶 纤维用于拉挤成型的研究备受瞩目,且热固性树脂是其主要的基体材料,其中90%以上是不饱和聚酯树脂。虽然环氧树脂的物理及力学性能优于聚酯,但其拉挤成型工艺性能较差,因此在该领域应用相对较少。未来聚酯树脂的研究应致力于专用化和系列化方向,旨在提高拉挤速度和制品物理性能。

3

酚醛树脂

宇云峰采用柔性Kevlar纤维与酚醛树脂 (PF)为原料,通过程序升温模压成型工艺,制备了一种兼具良好力学性能和高热导率的PF/Al2 O3/Kevlar三相复合材料。该复合材料的缺口冲击强度由纯树脂的0.6 kJ/m2上升至6.8 kJ/m 2 (提高11.3倍),实现了良好的增韧效果。此外, Kevlar纤维本身具有高度结晶取向、高比模量和比强度的特点,使得复合材料的热导率由纯树脂的0.20 W/(m·K)增加至0.85 W/(m·K)(提 高4.25倍),这也是Kevlar纤维相较液体橡胶增韧PF的独特优势。

顾成龙以超支化苯基有机硅聚合物(HPSi) 改性的酚醛树脂为树脂基体,20 wt.%磷酸处理 的芳纶为增强体制备复合材料,并研究了复合材料的界面性能。结果表明,HPSi作为增韧剂与PF 树脂相容性良好,且改性后的HPSi/PF树脂体系的冲击强度由原来的10.38 k J/m2增大到25.79 k J/m 2(提高148.5%),冲击断口具有明显的韧性断裂特点。改性后的芳纶/酚醛树脂复合材料的界面性能得到有效改善,其层间剪切强度和横向拉伸性能明显提高。

酚醛树脂因具有原料及设备成本便宜、工艺简单便捷、化学稳定性及绝缘性能良好等优势, 已成为工业领域一种不可或缺的材料。但酚醛树脂固化后具备高度交联性,且苯环之间无柔性链段,也使其存在韧性差、又硬又脆、抗冲击性能差等缺点,因此常需对其进行改性以期获得更加广泛的用途。目前针对酚醛树脂基体的改性思路主要包括:添加纳米材料、引入无机物元素、引入长链聚合物等。鉴于对位芳纶的高强度及酚醛树脂的耐高温特性,未来持续开发可广泛应用于耐摩擦材料领域的对位芳纶/酚醛树脂基复合材料将是重要的发展方向。

4

双马来酰亚胺树脂

Zheng Cheng等采用无损接枝方法对含苯并咪唑结构的杂环芳纶进行了表面改性。以苯并 咪唑单元中的NH作为活性位点,通过致密的SiO2结构对芳纶进行修饰,SiO2修饰所得的粗糙表面能增强纤维与树脂的机械嵌合作用。表征结果显示,与未经处理的纤维相比,该功能化纤维与双马来酰亚胺树脂、天然橡胶和环氧树脂的复合材料界面剪切强度分别提高了166%、117%和 43%。同时,该方法还被证实是无损接枝,使芳纶自身优异的力学性能得以保持。

Jing Wang等采用氧等离子体处理技术改性国产芳纶Ⅲ,并研究了处理功率对芳纶Ⅲ增强 双马来酰亚胺树脂复合材料界面性能的影响。结果表明,氧等离子体处理技术通过氧化反应和等离 子体刻蚀改变了纤维的表面形貌,增加了表面粗糙度,使纤维的润湿性得到显著改善。以300W功率进行氧等离子体处理后,总自由能从49.8 m J/m2增加到71.7 m J/m2,复合材料的层间剪切强度从 49.3 MPa增加到59.8 MPa(提高了21.3%)。

Min Su等也进行了类似的研究,考察了氧等离子体处理对芳纶/双马来酰亚胺树脂复合材料 的界面黏附性和典型宏观性能的影响。研究发现,氧等离子体处理对纤维表面的化学性质和形貌有明显影响,通过引入含氧官能团,使得纤维表面出现了细小的球状微结构和明显的沟槽。此外,该处理工艺还增加了纤维的表面粗糙度,显著影响了界面黏附性,从而提高了复合材料的层间剪 切强度、耐水性和介电性能。然而,这种改善效果与处理功率和时间密切相关,处理芳纶的佳条件是以70 W功率处理5 min。

双马来酰亚胺树脂因其耐湿性能良好、低膨胀系数、低介电常数的特点,在电子信息产业 (特别是印制电路行业),具有传统的树脂基体 (如环氧树脂、酚醛树脂等)所不具备的显著优 势。在对位芳纶纤维增强双马来酰亚胺树脂复合材料的相关研究报道中,常通过表面接枝、氧等离子体处理等方法对芳纶进行改性,改善复合材料的界面性能,以期充分发挥芳纶与双马来酰亚胺树脂各自的优异性能,获取更广阔的应用前景。

5

聚氨酯

程仁政等详细研究了聚氨酯树脂结构中OH与NCO基团的比例变化对芳纶增强聚氨酯树脂复合材料力学性能的影响。其中,羟基组分 (甲组分)为主剂,异氰酸酯基团组分(乙组分) 为固化剂。结果表明,随着聚氨酯中乙组分比例的增加,复合材料的拉伸断裂强度、拉伸弹性模量、弯曲强度和弯曲弹性模量均随之提高;断裂伸长率随之减小;而冲击韧度则先增大后减小, 当甲、乙组分比例为10∶4时,冲击韧度达到大值103 k J/m2。

Okhawilai等研究了聚氨酯质量浓度分别为0、10 wt.%、20 wt.%、30 wt.%和40 wt.%时, 芳纶增强苯并噁嗪-聚氨酯共聚物复合材料在弹道冲击作用下的能量吸收能力。复合材料的能量吸收根据美国NIJ 0101.04防弹衣标准的Ⅱ级和Ⅲ A级进行测试。结果表明,聚氨酯质量浓度为 20 wt.%的苯并噁嗪-聚氨酯共聚物基质可有效提高复合材料的弹道性能,其复合材料在Ⅱ级和ⅢA防护级别上表现出协同的能量吸收行为。此外,该复合材料的拉伸强度和模量分别显示出大值(446.6±48.3)MPa和(22.9±0.5)GPa,且 其层合板的弹道极限高达690 m/s。

蒋向等认为除了基体树脂及增强纤维种类选择外,成型工艺也会密切影响芳纶增强复合材 料的性能。为了使复合材料能充分发挥芳纶短纤维与聚氨酯树脂各自的优异性能,明确佳的成型工艺条件至关重要。于是该研究通过正交试验方法考察了预硫化时间、模压温度、模压压强、模压时间等因素对复合材料力学性能的影响。结果显示,佳工艺条件为预成型时间4h、模压温 度170℃、模压压强4 MPa、模压时间30 min。此时可获得力学性能好的芳纶短纤维/聚氨酯树脂复合材料,其拉伸强度为35 MPa,比未经增强的树脂强度提高了51.5%。

热固性聚氨酯具有抗冲击、高耐磨及耐溶剂等良好特性,若与对位芳纶纤维制成芳纶增强聚 氨酯复合材料,将在军事领域具有良好的应用前景,比如用于制造装甲车辆等军用设备的防护层等。通过对聚氨酯树脂的合成工艺、配方组成以及对位芳纶/聚氨酯树脂复合材料成型工艺条件的深入研究,将有望获取更高性能的复合材料制品。

6

其他新型热固性树脂

惠雪梅等成功制备了F-12纤维/氰酸酯 树脂复合材料,并研究了其力学性能和断口形貌。结果表明,该复合材料的层间剪切强度≤35 MPa, 断口破坏形式以F-12纤维撕裂和微纤化为主。其φ150 mm压力容器的爆破压强为25.3 MPa,纤维强度转化率为70.22%,但特性系数PV/WC值 则偏低(为34.22 km)。相较于F-12/环氧树脂复合材料而言,其氰酸酯基复合材料的整体性能稍显逊色。

周洁鹏等根据芳纶的结构特点与相似相容 原理,自制出了另一种新型热固性树脂(AFR- TE)用作芳纶复合材料的基体。表征结果显示,相比于E-51环氧树脂而言,AFR-TE树脂浇铸 体的热变形温度(123.5℃)提升了25%,且韧 性得到显著增强。芳纶/AFR-TE树脂复合材料 的横向拉伸强度和层间剪切强度则为30.2 MPa和71.2 MPa,分别比芳纶/E-51环氧树脂复合材料增大了58.1%和22.8%,可见AFR-TE树脂对芳纶的界面粘结性明显优于环氧树脂。

为了提升对位芳纶增强树脂基复合材料的界面粘结性能,未来研究可以更多考虑从树脂基体入手,开发出对纤维表面既有良好浸润性又能形成较强结合力的一系列新型热固性树脂。这样就可避免对芳纶本身进行复杂繁琐的表面处理,从而简化制备工艺,有益于实现连续在线处理。

7

结语

在芳纶增强树脂基复合材料中,芳纶作为增强体,主要作用为承担载荷,因此复合材料力学性能主要取决于芳纶。虽然树脂基体力学性能不突出,但其作用却不容忽视,因为基体可以将纤维有效粘结在一起。此外,基体类型也决定了复合材料的使用温度与耐候性等。基体树脂类型不同时,对位芳纶/热固性树脂复合材料的性能也具 备明显差异。本文综述了不同基体树脂类型的对位芳纶复合材料制品的制备方法与综合性能,这 对广大科研人员根据复合材料的应用领域合理地 选择基体树脂类型具有一定的参考价值。

目前,国内对位芳纶复合材料的发展基本步入轨道,但仍存在界面性能不够理想、结构设计与应用研究相对薄弱等问题。综上,今后对位芳纶增强树脂基复合材料研究的重点方向是:持续深入探索纤维表面改性技术,取长补短,不断完善芳纶的性能;继续开发具有反应活性高、耐热、 高透波率、力学性能更好等优点的树脂基体,进 一步提升芳纶增强树脂基复合材料的综合性能。

发表评论